欢迎来到北京衡祖仿真软件技术有限公司官网

010-62054110

info@horizonsimul.com

欢迎来到北京衡祖仿真软件技术有限公司官网

010-62054110

info@horizonsimul.com

如今制造业的竞争早已从单纯的成本与效率之争,演变为速度、灵活性与创新力的综合较量。一条新产线的投产周期,往往直接决定了产品抢占市场的先机。然而,传统的产线调试方式——在物理车间里“边装边调”、“边试边改”——正日益暴露出其固有的痛点:耗时漫长、成本高昂、风险巨大。

试想一下:工程师们在尚未完工的厂房里,围绕着刚刚安装的设备反复调试,一个微小的布局冲突或节拍瓶颈,都可能导致整个项目延期,甚至需要拆掉重来。这不仅消耗了大量的人力物力,更让宝贵的上市时间在等待中流逝。这种“事后纠错”的模式,已经难以满足现代企业对敏捷性和确定性的追求。

是时候,让未来提前“看见”了。

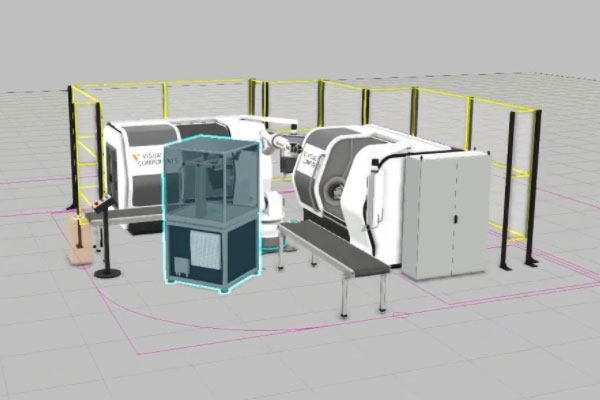

Visual Components,作为一款3D工业仿真与数字孪生软件平台,正为制造业带来一场颠覆性的变革。它让工程师和决策者能够在虚拟世界中,1:1地构建、测试、优化和验证整个生产系统,从而在物理产线建设之前,就准确预知其未来的表现。

一、提前“看见”什么?

1、“看见”布局与干涉

在虚拟空间中,你可以将机器人、输送线、AGV、加工设备等所有元素准确建模并布局。通过动态仿真,瞬间暴露任何潜在的物理干涉、空间不足或人机工程学问题。无需一砖一瓦,就能确保设备安装后“严丝合缝”,避免现场返工的尴尬与损失。

2、“看见”节拍与瓶颈

传统调试往往在设备到位后才能测试产线节拍。而使用Visual Components,你可以通过模拟真实的生产流程,准确计算出每个工位的作业时间、物料流转周期和整体OEE(设备综合效率)。系统能自动识别出哪个环节将成为瓶颈,并允许你快速尝试不同的工艺路径、设备配置或调度逻辑,找到合适的产线节拍。

3、“看见”物流与调度

复杂的物料搬运是产线快速运行的关键。Visual Components强大的物流仿真功能,可以模拟AGV、RGV、叉车等移动设备的运行路径、充电策略和交通管制。你可以提前“看见”物流网络是否顺畅,是否存在拥堵点,并优化调度算法,确保物料准时、准确地送达。

4、“看见”回报

在虚拟环境中,你可以安全地进行“what-if”分析。比如,“如果增加一台机器人,产能能提升多少?”“如果采用不同的自动化方案,投资回收期会缩短多久?”这些在现实中难以快速验证的假设,在Visual Components中只需几次点击和仿真运行,就能得到量化的答案,为管理层提供坚实的数据支持。

二、“看见”带来的价值

1、缩短投产周期

将大量的调试工作前置到虚拟阶段,物理现场的安装与调试时间可缩短30%-50%以上,让产品更快上市。

2、降低项目风险

提前发现并解决90%以上的设计缺陷和流程问题,避免现场的重大返工和停工损失。

3、优化投资决策

基于仿真数据选择合适方案,避免过度投资或投资不足。

4、提升团队协作

3D可视化的仿真模型成为工程、生产、物流等部门的共同语言,促进跨部门沟通与共识。

5、赋能员工培训

仿真模型可作为操作员和维护人员的培训平台,在虚拟环境中熟悉设备操作和应急流程,降低实际操作风险。

制造业的未来,属于那些能够预见并掌控未来的人。Visual Components 不仅仅是一个软件工具,它更是一种全新的工作范式——在现实发生之前,于虚拟世界中完成验证与优化。

告别“摸着石头过河”的传统调试,拥抱“先在数字世界中成功,再在物理世界中复制”的智能模式。让Visual Components成为你产线建设的“先知”与“向导”,提前“看见”未来的效率、稳定与成功。