欢迎来到北京衡祖仿真软件技术有限公司官网

010-62054110

info@horizonsimul.com

欢迎来到北京衡祖仿真软件技术有限公司官网

010-62054110

info@horizonsimul.com

在智能制造浪潮席卷全球的今天,制造企业正面临更严峻的挑战:如何缩短产品上市周期、降低试错成本、提升生产效率?传统依赖物理原型和现场调试的模式,已难以满足快速迭代的市场需求。正是在这样的背景下,Visual Components——这款3D工业仿真软件,正快速被全球制造企业所采纳。它究竟有何魔力,能赢得如此多企业的青睐?答案就在这里!

1. 虚拟验证,大幅降低风险与成本

过去,一条新生产线的规划、一台新设备的引入,往往意味着高昂的试错成本和漫长的调试周期。任何设计缺陷或流程瓶颈,都只能在物理样机搭建后才能暴露,导致项目延期、预算超支。

Visual Components 的核心价值在于“虚拟先行”。企业可以在软件中1:1构建完整的工厂、产线和物流系统,进行全流程的虚拟仿真。从设备布局、节拍分析到人机协作,所有环节都能在电脑中提前验证。这意味着:

减少物理原型:无需投入大量资金搭建实体产线即可验证方案。

规避设计错误:在虚拟环境中发现并修正干涉、瓶颈等问题,避免后期返工。

显著降低成本:据众多用户反馈,使用Visual Components可将项目成本降低20%-40%。

2. 加速决策,缩短项目周期

在快鱼吃慢鱼的时代,速度就是竞争力。Visual Components 提供了直观、动态的3D可视化环境,让复杂的制造流程变得一目了然。

快速方案对比:工程师可以轻松创建多个布局方案,通过仿真数据(如OEE、产能、瓶颈点)进行量化对比,快速选出合适方案。

沟通协作效率更高:销售、工程、生产、管理层都能通过同一份3D模型和仿真视频进行沟通,消除信息差,加速审批流程。

缩短交付周期:从概念设计到最终实施,整个项目周期可缩短30%以上,让企业更快响应客户订单。

3. 深度集成,赋能智能制造全链条

Visual Components 不仅仅是一个“看”的工具,更是一个强大的“用”的平台,深度融入智能制造的各个环节。

数字孪生基石:为工厂构建高保真的数字孪生体,实现物理世界与虚拟世界的实时映射,为预测性维护、生产优化提供数据基础。

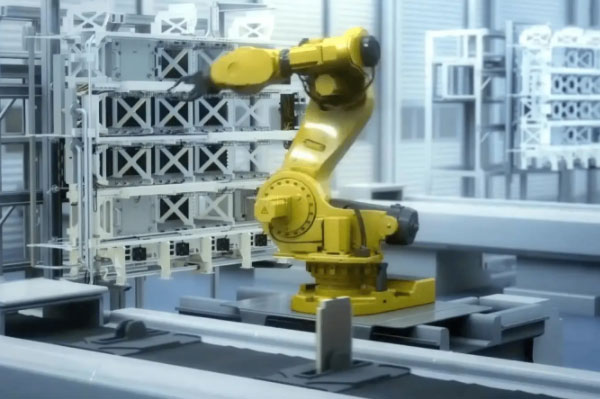

机器人编程与验证:内置强大的机器人仿真功能,支持主流品牌(如ABB、KUKA、FANUC等),可进行离线编程(OLP),确保机器人路径安全、效率更高,直接导入现场使用。

与PLM/MES系统集成:可与SOLIDWORKS、AutoCAD等设计软件无缝对接,导入3D模型;也能与MES系统集成,实现生产数据的双向流动。

4. 用户友好,低门槛

许多仿真软件因操作复杂、学习曲线陡峭而让企业望而却步。Visual Components 的一大优势在于其直观的用户界面和丰富的组件库。

拖拽式操作:无需深厚的编程背景,工程师通过简单的拖拽即可搭建产线、配置逻辑。

海量智能组件:提供包含数千种标准设备、输送线、机器人、AGV的智能组件库,用户可快速调用,大大提升建模效率。

模块化设计:支持单元化、模块化建模,便于复用和修改,适应柔性生产需求。

5. 全球认可,行业应用广泛

从汽车制造、电子装配到物流仓储、能源重工,Visual Components 已在全球数千家企业成功应用。无论是大型跨国集团还是中小型制造企业,都能从中获益。其成熟的技术、稳定的性能和持续的更新迭代,赢得了市场的广泛信任。

选择 Visual Components,不仅仅是选择一款软件,更是选择一种以数据驱动、以虚拟验证为核心的智能制造新范式。它帮助企业将“试错”从昂贵的物理世界转移到效率更高的虚拟世界,从而实现降本、增效、提质、加速创新。

Visual Components,正是企业手中那把开启智能工厂之门的钥匙。 如果您也希望让您的制造过程更智能、更具竞争力,那么,答案已经清晰可见。