欢迎来到北京衡祖仿真软件技术有限公司官网

010-62054110

info@horizonsimul.com

欢迎来到北京衡祖仿真软件技术有限公司官网

010-62054110

info@horizonsimul.com

在工业自动化、智能制造和数字化工厂快速发展的今天,仿真技术已成为企业优化产线布局、提升生产效率、降低试错成本的重要手段。在众多仿真工具中,Visual Components 凭借其独特的设计理念和技术架构,逐渐脱颖而出。与传统的仿真工具相比,Visual Components 在多个维度展现出明显优势。

一、高度集成的3D可视化能力

传统仿真工具通常以2D流程图或简化的3D模型为主,侧重于逻辑建模和数据分析,视觉表现力有限。用户往往需要额外借助 CAD 软件或渲染工具来实现逼真的可视化效果。

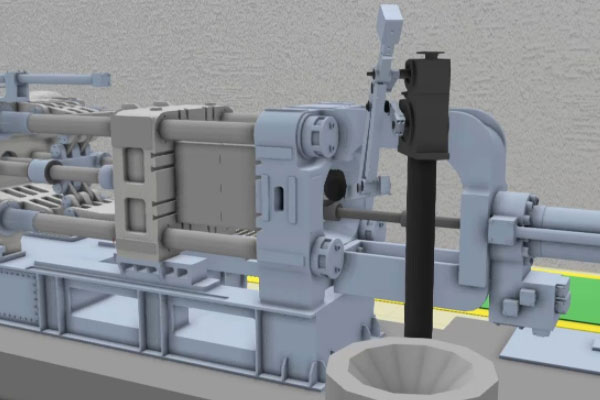

相比之下,Visual Components 内置强大的3D建模引擎,支持高保真度的设备模型、材质贴图、光照系统和动画效果。用户可以在同一个平台内完成从布局设计到动态仿真的全过程,无需切换软件。这种“所见即所得”的体验不仅提升了沟通效率,也使非技术背景的管理人员能直观理解仿真结果。

二、拖拽式操作与低代码/无代码建模

传统仿真软件通常要求用户具备较强的编程能力(如使用 C++、Python 或专用脚本语言),建模过程复杂且学习曲线陡峭。这限制了其在中小型企业或一线工程师中的普及。

Visual Components 采用模块化组件库+图形化界面的设计理念,用户只需通过拖拽预定义的机器人、传送带、AGV、传感器等智能对象,即可快速搭建产线模型。复杂的逻辑行为(如路径规划、任务调度)可通过属性面板配置或简单的规则设定实现,大幅降低了使用门槛,实现了“人人皆可仿真”。

三、与主流工业设备和软件的深度兼容

Visual Components 提供对主流机器人品牌(如 ABB、KUKA、FANUC、Yaskawa)的原生支持,内置数千种真实设备的运动学模型和控制器逻辑。这意味着仿真结果更贴近实际运行状态,可用于离线编程(Offline Programming, OLP)和虚拟调试(Virtual Commissioning)。

而许多传统工具虽然功能强大,但在设备兼容性方面往往依赖第三方插件或需手动编写接口,增加了集成难度和出错风险。

四、实时协作与跨部门协同

在现代制造项目中,机械工程师、电气工程师、生产计划员和管理层需要频繁协作。Visual Components 支持模型共享、版本管理和在线协作,不同角色可在同一模型上进行标注、评论或修改,大大提升了项目推进效率。

传统仿真工具多为单机应用,协作功能薄弱,常导致信息孤岛和重复劳动。

五、快速迭代与敏捷响应

得益于其轻量化架构的求解器,Visual Components 能在普通工作站上实现秒级仿真反馈。当用户调整布局或参数时,系统可近乎实时地更新仿真结果,支持快速试错和方案比选。

相比之下,部分传统工具在处理大规模复杂系统时计算耗时较长,难以满足敏捷开发的需求。

六、面向未来的扩展性

Visual Components 不断融合新兴技术,如数字孪生(Digital Twin)、IoT 数据接入、AR/VR 可视化等。例如,通过连接真实产线的传感器数据,可实现虚实同步;借助 VR 设备,用户能“走进”虚拟工厂进行沉浸式评审。

这些能力使 Visual Components 不仅是一个仿真工具,更成为构建智能工厂数字底座的关键平台。

当然,传统仿真工具在特定领域(如大规模物流系统、复杂排队网络、高精度物理仿真)仍有不可替代的优势。但对于大多数制造业用户而言,尤其是需要快速部署、强调可视化沟通和工程落地的场景,Visual Components 凭借其易用性、真实性、兼容性和协同性,正成为更具实用价值的选择。

随着工业4.0和柔性制造的深入发展,仿真工具的角色已从“事后验证”转向“事前决策”。Visual Components 正是这一转型浪潮中的先行者,为企业迈向数字化未来提供了快速、直观且可靠的支撑。