欢迎来到北京衡祖仿真软件技术有限公司官网

010-62054110

info@horizonsimul.com

欢迎来到北京衡祖仿真软件技术有限公司官网

010-62054110

info@horizonsimul.com

在当今高度竞争的制造业与自动化工程领域,效率决定成败。传统的自动化系统设计流程往往依赖于二维图纸、反复的物理原型测试以及跨部门之间低效的沟通,不仅周期长、成本高,还容易在后期实施阶段暴露出大量未预见的问题。然而,随着数字孪生和3D仿真技术的飞速发展,这一局面正在被改变。其中,Visual Components 作为工业自动化仿真领域的软件平台,正以其强大的功能与直观的操作体验,重新定义自动化设计的工作流,助力企业实现“效率翻倍”的梦想。

一、从“纸上谈兵”到“虚拟验证”:设计范式的跃迁

过去,工程师在规划一条自动化产线时,通常需要先绘制复杂的2D布局图,再通过Excel或专用工具进行节拍分析和产能估算。这种模式存在两大痛点:一是缺乏空间感,难以准确评估设备干涉、人机协作或物流路径;二是无法动态模拟真实运行状态,导致许多潜在瓶颈只能在实际安装后才被发现。

Visual Components 通过构建高保真的3D数字模型,将整个自动化系统——包括机器人、传送带、传感器、夹具乃至操作人员——全部纳入一个统一的虚拟环境中。用户不仅可以实时拖拽组件搭建产线,还能一键运行仿真,观察物料流动、机器人动作序列及系统整体节拍。这种“所见即所得”的方式,大幅缩短了从概念到验证的周期。

二、模块化库 + 智能配置:让非程序员也能快速建模

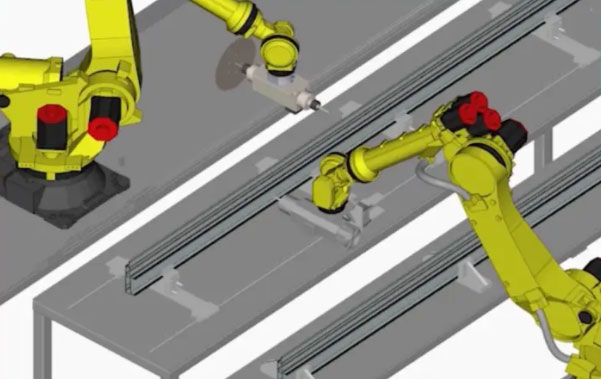

Visual Components 的核心优势之一在于其丰富的预制组件库。无论是主流品牌的工业机器人(如ABB、KUKA、FANUC)、PLC接口,还是标准输送设备、安全围栏,用户均可直接调用,无需从零建模。更关键的是,这些组件内置了逻辑行为与运动学参数,支持通过图形化界面进行参数配置,而非编写代码。

例如,只需选择一款机器人型号,设定抓取点、放置点和运行速度,系统即可自动生成完整的运动轨迹与节拍分析报告。这种“低代码/无代码”的设计理念,使得机械工程师、工艺规划师甚至销售团队都能快速上手,独立完成方案演示或可行性研究,大大提升了跨职能协作效率。

三、数据驱动决策:从仿真到现实的无缝衔接

Visual Components 不仅是可视化工具,更是数据引擎。在仿真运行过程中,系统可自动采集关键性能指标(KPI),如OEE(设备综合效率)、瓶颈工位、平均等待时间等,并生成可视化报表。这些数据为优化布局、调整节拍或设备选型提供了科学依据。

更重要的是,Visual Components 支持与主流PLC(如西门子、罗克韦尔)进行虚拟调试。这意味着控制逻辑可以在虚拟环境中提前验证,减少现场调试时间高达50%以上。当物理产线建成时,控制系统几乎“即插即用”,显著降低停机风险与项目延期成本。

四、案例印证:效率翻倍的真实写照

某汽车零部件制造商在引入 Visual Components 后,将新产线的设计周期从原来的8周压缩至3周。通过早期仿真,他们发现了原方案中两台机器人存在路径冲突,避免了价值数十万元的返工。另一家电子装配企业则利用该平台为客户快速生成多个布局方案,在竞标中脱颖而出,赢得订单。

这些成功实践无不印证:效率翻倍并非遥不可及的梦想,而是数字化工具赋能下的必然结果。

在工业4.0与智能制造浪潮下,自动化设计已不再是孤立的技术环节,而是贯穿产品全生命周期的核心能力。Visual Components 凭借其直观的3D仿真、强大的组件生态与深度的数据集成能力,正在成为企业加速创新、降本增效的关键利器。

未来,随着AI优化、云协作与AR/VR交互等技术的融合,Visual Components 有望进一步拓展其边界,让“在虚拟世界中运行,再在现实中一次成功”成为自动化工程的新常态。效率翻倍,从此不是梦——而是每一天都在发生的现实。