欢迎来到北京衡祖仿真软件技术有限公司官网

010-62054110

info@horizonsimul.com

欢迎来到北京衡祖仿真软件技术有限公司官网

010-62054110

info@horizonsimul.com

在当今竞争激烈的制造业环境中,时间是宝贵的资源,效率就是生命。一条新产线的规划、部署与投产,往往伴随着高昂的试错成本——从设计缺陷导致的返工、设备布局不合理引发的物流瓶颈,到生产节拍不匹配造成的产能浪费。这些在物理世界中暴露的问题,不仅耗费大量资金,更严重拖慢了产品上市的节奏。如何在产线实际落地前预见并规避所有潜在风险?答案正是数字孪生技术与先进的仿真软件。而Visual Components,作为工业仿真与数字孪生解决方案提供商,正以其强大的功能,帮助企业实现零风险的产线部署,告别昂贵的试错成本。

一、 传统产线部署的“试错之痛”

传统的产线规划与实施流程,通常遵循“设计-采购-安装-调试-优化”的线性模式。这一模式存在显著弊端:

▶ 设计验证滞后:设计方案的优劣往往在设备安装后甚至生产运行中才被发现,此时修改成本非常高。

▶ 资源浪费严重:因布局不合理导致的设备重复搬运、空间利用率低下,或因节拍不匹配造成的设备闲置。

▶ 投产延期风险高:调试阶段频繁暴露问题,导致项目延期,错过市场机遇。

▶ 安全风险不可控:人机交互、物流路径的安全隐患在物理环境中难以提前全方面评估。

这些“试错”环节,构成了企业沉重的隐性成本,严重制约了生产效率和投入产出率。

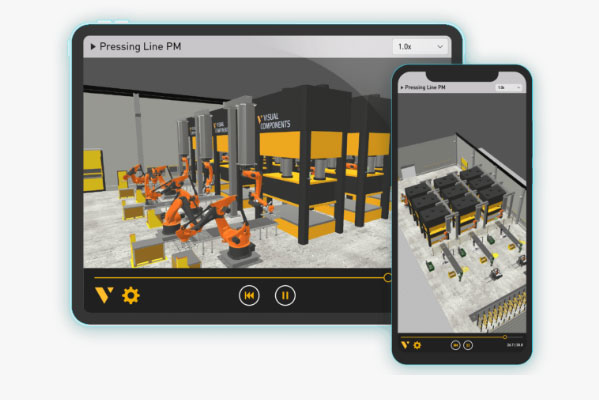

二、 Visual Components:构建虚拟产线,实现“先试后建”

Visual Components的核心价值在于,它允许工程师在虚拟环境中1:1地构建、测试和优化整个生产系统,将“试错”环节从物理世界前移到数字空间。这从根本上改变了产线部署的范式:

1、关于3D建模与布局仿真

Visual Components拥有庞大的设备模型库(涵盖主流机器人、输送线、机床、AGV等),并支持自定义建模。工程师可以快速搭建产线的3D数字模型,准确模拟设备尺寸、运动范围和空间关系。通过动态仿真,能直观发现设备干涉、空间不足、维护通道受阻等问题,在图纸阶段就予以修正,避免现场“拆了重来”。

2、全流程物流与节拍分析

软件能模拟物料从入库、加工、装配到出库的全过程。通过设定工单、物料属性和工艺流程,可以分析:

▶ 瓶颈工序:识别导致产线整体效率下降的“卡脖子”环节。

▶ 资源利用率:评估设备、人员、AGV的负载情况,避免资源闲置或过载。

▶ 生产节拍:验证产线能否满足目标产能,优化生产计划。 基于此,企业可以在虚拟环境中反复调整布局、增减设备或优化工艺,找到合适的方案,确保物理产线一投产即达到设计产能。

3、自动化与机器人路径仿真

对于包含机器人或自动化系统的产线,Visual Components能进行高精度的机器人运动学仿真。工程师可以:

▶ 规划无碰撞的机器人运动路径。

▶ 验证末端执行器(夹具)能否可靠抓取/放置工件。

▶ 优化机器人工作节拍,与上下游设备协同。 这确保了自动化系统在实际安装后能一次性成功运行,无需反复调试。

4、人机工程与安全评估

通过模拟操作员的作业动作和行走路径,可以评估:

▶ 操作的可达性与舒适性,避免长期作业导致的职业伤害。

▶ 人机协作区域的安全距离,验证安全围栏、光栅等防护措施的有效性。

▶ 紧急情况下的疏散路径。 将安全风险在设计阶段消除,保障人员安全。

5、数据驱动的决策支持

Visual Components的仿真运行能生成丰富的数据报告,如OEE(设备综合效率)、设备利用率、在制品数量、生产周期时间等。这些数据为管理层提供了客观、量化的决策依据,使投资决策更加科学、准确。

三、 实现“零风险”的价值闭环

通过在Visual Components中完成全方面的虚拟验证,企业能够:

▶ 大幅降低前期投资风险:避免因设计缺陷导致的设备采购错误或场地改造。

▶ 显著缩短项目周期:虚拟调试完成后,现场只需按“蓝图”快速安装,调试时间可缩短50%以上。

▶ 确保投产可获取更高的效率:产线启动后能迅速达到设计产能,快速收回投资。

▶ 提升方案竞争力:为客户提供可视化的、经过验证的产线方案,增强客户信心。

▶ 积累数字资产:虚拟产线模型可作为后续维护、升级、培训的长期数字资产。

在智能制造的浪潮下,依靠经验与现场试错的传统模式已难以为继。Visual Components提供的不仅是仿真工具,更是一种以数据和仿真驱动的全新工程方法论。它让企业在产线建设的“物理世界”行动之前,先在“数字世界”中完成所有关键决策的验证与优化,将试错成本趋近于零。选择Visual Components,即是选择了一条通往效率更高、更可靠的智能制造之路。告别试错,拥抱零风险部署,让每一次产线升级都成为一次成功的飞跃。